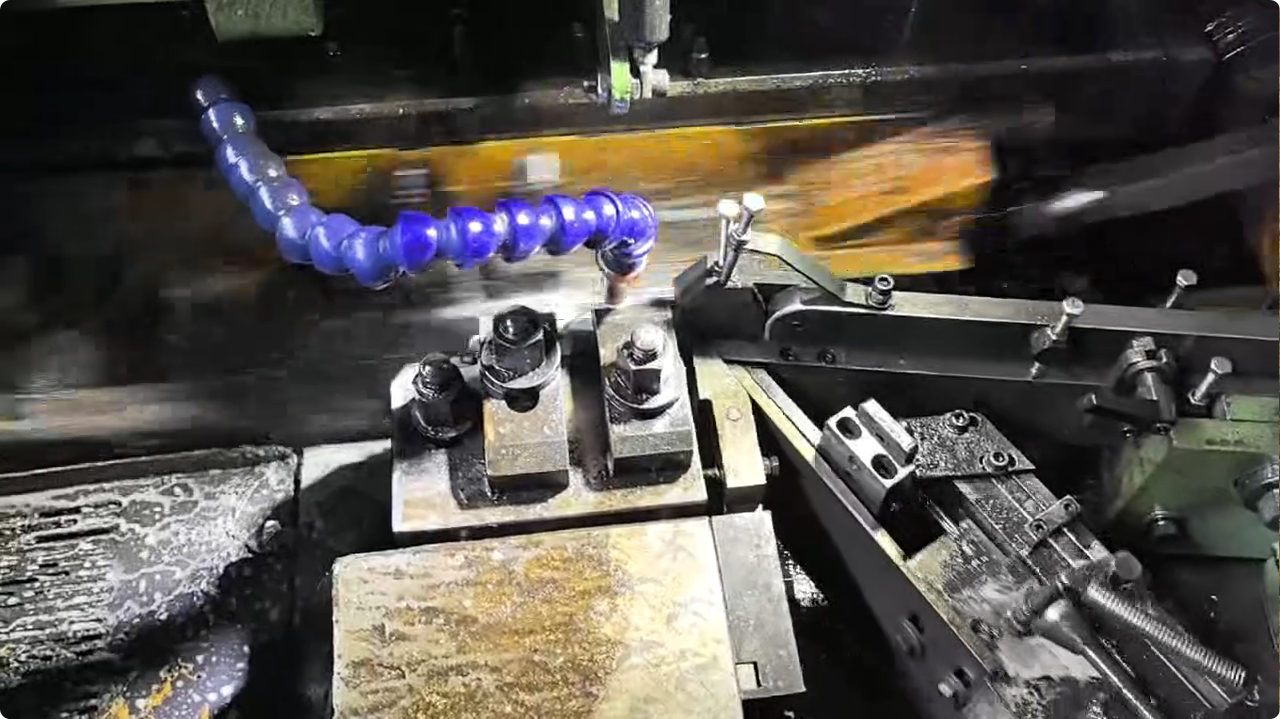

Precisionstråd- och formrullningsmaskinär en specialutrustning som är utformad för att skapa gängor med hög precision och komplexa former på fästelement som skruvar, bultar och kundanpassade delar. Den använder kallvalsningsteknik för att plastiskt deformera ytan, vilket säkerställer överlägsen gängkvalitet och dimensionell konsistens utan skärning. Den här maskinen är utrustad med exakta styrsystem för att hantera invecklade former och snäva toleranser, vilket gör den idealisk för krävande industrier som flyg-, bil- och elektronikindustrin där tillförlitlighet och precision är avgörande.

| Modell | YT-06/57 Z |

| Blank diameter (mm) | 3-6 |

| Gänga Längd(mm) | 50 |

| Rörliga matriser Stationär längd (mm) | 90*105*25 |

| Huvudmotor (HP) | 5HP-1/8HP |

| Kapacitet PCS/MIN | 170-200 |

| Övergripande mått L*B*H(mm) | 1900*1500*1600 |

| Vikt ca(kg) | 1800 |

Till skillnad från konventionella skärmetoder är gängvalsning en kallformningsprocess. Istället för att ta bort material omformar och komprimerar den metallens struktur och bevarar dess naturliga kornflöde. Denna process resulterar i en mycket slätare yta utan grader eller vassa kanter. I många fall är finishen redan lämplig för användning direkt från maskinen, vilket eliminerar behovet av polering eller slipning.

Precisionstrådvalsmaskiner är konstruerade för att ge enhetliga resultat över varje del. Stigningen, flankvinkeln och den övergripande geometrin för gängorna förblir konsekventa under hela produktionskörningen. Eftersom gängorna blir så exakta behöver tillverkarna inte längre lägga extra tid på att korrigera dimensionsfel eller sortera ut defekta delar. Den här tillförlitligheten leder direkt till färre sekundära åtgärder.

Rullade trådar gör mer än att bara se rena ut; De är också mekaniskt överlägsna. Valsningsprocessen inducerar arbetshärdning på ytnivå, vilket ökar gängans utmattningshållfasthet och bärförmåga. Samtidigt undviker den de mikrosprickor och spänningsstigare som ofta orsakas av skärning. Genom att ta bort dessa svaga punkter minskar behovet av förstärkning eller reparationer efter processen avsevärt.

Färre efterbehandlingssteg innebär lägre kostnader för arbete, energiförbrukning och slitage på utrustningen. Produktionslinjerna blir smidigare, cykeltiderna förkortas och tillverkarna kan uppnå snabbare leveransscheman. För branscher där precision och effektivitet är lika viktiga – till exempel tillverkning inom flyg-, fordons- och medicinteknikindustrin – är dessa besparingar särskilt värdefulla.

Dessa små steg hjälper till att bevara fördelarna med precisionsvalsning och säkerställer att efterbearbetningen hålls till ett minimum.

Precisionsvalsning av trådar är mer än en tillverkningsmetod – det är en väg till effektivitet. Att producera gängor som är starka, släta och dimensionellt exakta från början minskar eller till och med eliminerar behovet av kostsam efterbearbetning. För tillverkare som vill spara tid, minska avfallet och leverera jämn kvalitet är det ett tillvägagångssätt som är väl värt att överväga.